Cat:Proizvodi

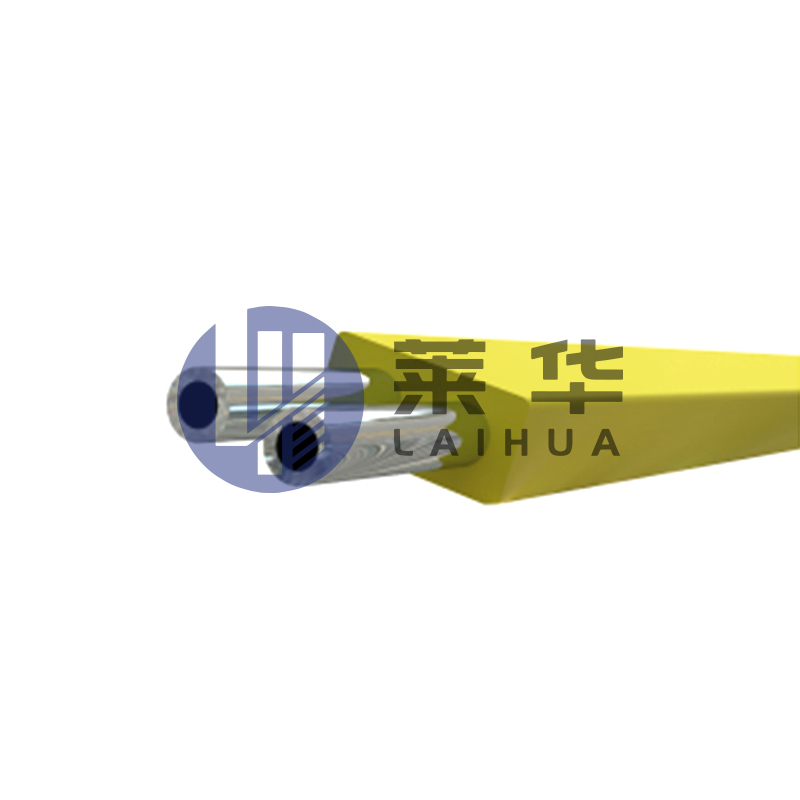

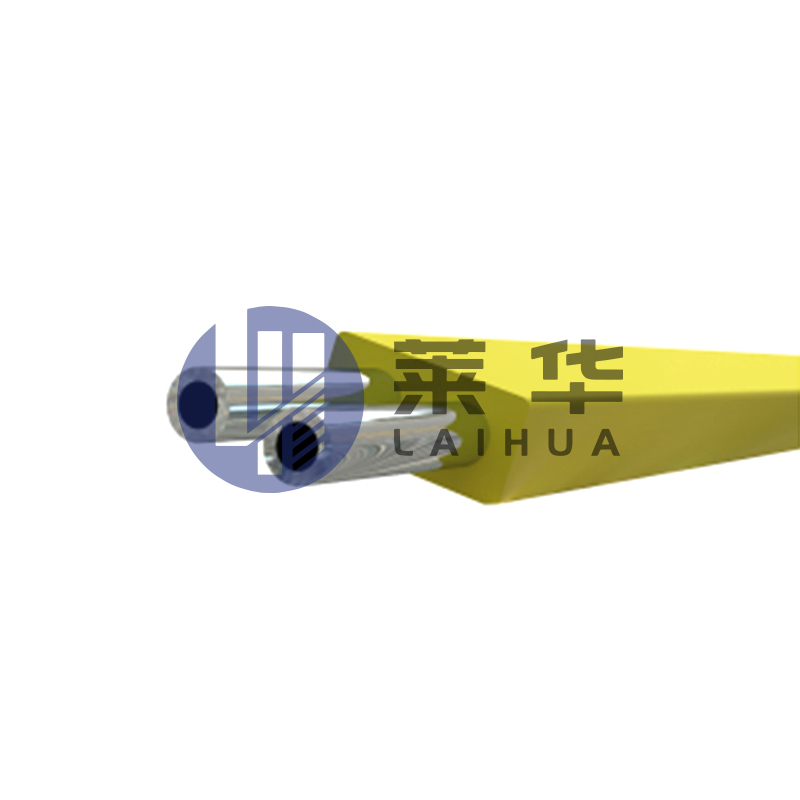

Kontinuirana cijevi, poznata i kao fleksibilna cijevi ili fleksibilne cijevi, široko se koriste u područjima bušotine, sječe i bušenja itd. Njegova...

Pogledajte detalje

Naftna i plinska industrija djeluje u nekim od najoštrijih i najzahtjevnijih okolišnih uvjeta na zemlji. Oprema i materijali rutinski su izloženi korozivnim kemikalijama, visokim pritiscima, fluktuirajućim temperaturama i abrazivnim tvarima. U takvom okruženju izbor cjevovodnih sustava postaje presudan faktor u osiguravanju pouzdanosti, sigurnosti i dugoročne troškovne učinkovitosti. Među korištenim materijalima, cijev od nehrđajućeg čelika pojavila se kao učinkovita otopina koja kombinira mehaničku čvrstoću ugljičnog čelika s korozijom otpornosti nehrđajućeg čelika. Njihova dvostruko metalna struktura čini ih posebno vrijednim u višestrukim primjenama u naftnom i plinskom sektoru, od istraživanja uzvodno do obrade nizvodno.

Cijev od nehrđajućeg čelika sastoji se od dva različita metala koji su metalurški spojeni zajedno. Unutarnji sloj ili obloge izrađeni su od nehrđajućeg čelika otpornog na koroziju, dok je vanjski sloj ili osnovni materijal obično čelik od ugljičnog čelika ili niskog legura. Ova kombinacija omogućuje da cijev izdrži i unutarnji kemijski napad i vanjski mehanički stres. Vezanje između dva sloja obično se postiže tehnikama kao što su vruće kotrljanje, eksplozijsko vezanje ili procese sloja zavarivanja.

Integrirajući korisna svojstva oba materijala, cijevi od nehrđajućeg čelika pružaju ravnotežu između performansi i troškova. Oni pružaju vrhunsku otpornost na koroziju bez potrebe za punim troškama od čvrstog nehrđajućeg čelika, što je posebno važno u velikim projektima naftne i plinske infrastrukture velikih razmjera gdje su potrebni miljama cjevovoda.

Sektor nafte i plina uključuje rukovanje tekućinama koje mogu biti kisele, fiziološke otopine ili sadrže druge korozivne spojeve poput vodikovog sulfida i ugljičnog dioksida. Konvencionalne cijevi od ugljičnog čelika, iako snažne i pristupačne, sklone su koroziji u tim uvjetima, što dovodi do curenja, onečišćenja i visokih troškova održavanja. S druge strane, čvrste cijevi od nehrđajućeg čelika ili nikla daju bolju otpornost, ali uz znatno veće troškove i s dodatnom težinom.

Cijevi od nehrđajućeg čelika rješavaju ovu dilemu nudeći hibridno rješenje. Sloj od nehrđajućeg čelika pruža zaštitu od korozije, dok podloga ugljičnog čelika pruža strukturnu čvrstoću i krutost. Ova kombinacija pomaže operatorima da smanje troškove materijala, proširuju životni vijek opreme i održavaju sigurnosne standarde u složenim i agresivnim radnim okruženjima.

U operacijama nafte i plina, koje uključuju istraživanje i proizvodnju, cijevi od nehrđajućeg čelika intenzivno se koriste u sustavima za bušenje i ekstrakciju. Uzvodno okruženje često uključuje izlaganje kiselim plinovima, visokim pritiscima i abrazivnim materijalima koji se prevoze iz dubokih podzemnih rezervoara.

Protok koji transportiraju sirovu naftu i prirodni plin iz bušotine u postrojenje za preradu često su izloženi korozivnim tekućinama koje sadrže ugljični dioksid, vodikov sulfid i kloride. Cijevi od nehrđajućeg čelika koriste se u tim protočnim linijama kako bi se spriječilo koroziju i minimiziralo rizik istjecanja. Njihova mehanička čvrstoća omogućuje im da izdrže vanjske pritiske iz okolnog okoliša, dok nehrđajući oblog štiti unutarnju površinu od kemijskog napada.

U operacijama bušenja na moru, Risers povezuju podmornice s proizvodnim platformama. Te komponente moraju izdržati i visoke unutarnje pritiske i vanjske sile iz oceanske struje. Kombinacija strukturne čvrstoće i otpornosti na koroziju čini cijevi od nehrđajućeg čelika idealnim za upotrebu u usponama. Sloj od nehrđajućeg čelika štiti od korozije morske vode, dok podloga od ugljičnog čelika pruža potrebnu mehaničku potporu.

Podmorna okruženja su vrlo korozivna zbog stalne izloženosti slanoj vodi i različitih temperatura. Cijevi od nehrđajućeg čelika često su odabrane za podskupinu cjevovoda jer pružaju izdržljivu i isplativu alternativu legurama otpornim na koroziju. Oni održavaju integritet pod hidrostatskim tlakom i odupiru se koroziji korozije i pukotine uzrokovane kloridima u morskoj vodi.

Srednji segment naftne i plinske industrije usredotočen je na transport, skladištenje i distribuciju. U tim fazama varijacije korozije i temperature ostaju u tijeku.

Cijelovi koji prevoze sirovu naftu, rafinirane proizvode ili prirodni plin na velike udaljenosti moraju se pouzdano raditi desetljećima. Cijevi od nehrđajućeg čelika koriste se tamo gdje transportne tekućine sadrže korozivne agense ili gdje cjevovod prelazi regije s izazovnim uvjetima tla. Njihova dvoslojna konstrukcija omogućava im da se odupru i unutarnjem kemijskom napadu i vanjskoj koroziji iz okolnog okruženja.

U srednjim spremnicima i mrežama za cjevovode materijali obložene od nehrđajućeg čelika koriste se za obradu kondenzata, rafiniranih ugljikovodika i kemikalija. Nehrđajući sloj sprječava kontaminaciju pohranjenog proizvoda i smanjuje održavanje uzrokovano nakupljanjem korozije. Također osigurava bolju čistoću, što je posebno važno u objektima u rukovanju rafiniranim gorivima ili ukapljenim prirodnim plinom.

Operacije nizvodno uključuju rafiniranje, obradu i petrokemijsku proizvodnju. U ovoj fazi podvrgava se materijalima visokim temperaturama, jakim kiselinama i složenim kemijskim reakcijama. Kombinacija mehaničke čvrstoće i otpornosti na koroziju čine cijevi od nehrđajućeg čelika biljnom komponentom u rafinerijama i petrokemijskim biljkama.

U rafinerijama, procesni cjevovodi nose agresivne tvari poput sumporne kiseline, vodikovog sulfida i ugljikovodika na povišenim temperaturama. Cijevi od nehrđajućeg čelika pomažu u održavanju integriteta sustava sprječavajući koroziju i zagađenje metala. Obično se koriste u jedinicama katalitičke reforme, alkilacijskim biljkama i stupcima za destilaciju.

Izmjenjivači topline izloženi su toplinskom stresu i korozivnim medijima. Obložene cijevi u školjkama i cijevima izmjenjivača topline pomažu u zaštiti od korozije uz održavanje učinkovitog prijenosa topline. Sloj od nehrđajućeg čelika odolijeva kemijskoj razgradnji, dok podloga od ugljičnog čelika osigurava zadržavanje tlaka.

Mnoge primjene nizvodno zahtijevaju tlačne posude i reaktore koji mogu upravljati ekstremnim temperaturama i pritiscima. Materijali od nehrđajućeg čelika često se koriste za izradu zidova ovih posuda. Nehrđajući sloj sprječava koroziju od reaktivnih kemikalija, dok baza od ugljičnog čelika osigurava strukturni integritet pod visokim stresom.

Objekti nafte i plina na moru suočavaju se s nekim od najpopularnijih uvjeta u industriji. Stalno izlaganje slanoj vodi, vlažnosti i mehaničkim silama zahtijeva materijale koji mogu izdržati bez degradacije.

Cijevi od nehrđajućeg čelika naširoko se koriste u modulima na modulima na modulima, modulima na vrhu. Njihova otpornost na koroziju osigurava pouzdan rad čak i u okruženjima visoke salinosti. Osim toga, sloj obloga pomaže minimizirati rizik od korozije, što je uobičajeno pitanje u morskim aplikacijama.

Osim tehničkih performansi, cijevi od nehrđajućeg čelika nude značajne ekonomske i ekološke prednosti. Iz perspektive troškova, korištenje obloženih cijevi smanjuje troškove materijala jer je količina skupog nehrđajućeg čelika minimizirana. Umjesto izrade čitavih sustava od čvrstog nehrđajućeg čelika, za postizanje iste otpornosti korozije potreban je samo tanki sloj obloga.

S stajališta okoliša, trajnost obloženih cijevi smanjuje potrebu za čestim zamjenama, smanjujući ukupnu potrošnju materijala i otpad koji se generira tijekom životnog vijeka sustava. Njihov dugi radni vijek također pomaže minimizirati rizike okoliša povezanih s propuštanjem ili kvarovima opreme, posebno u osjetljivim morskim i obalnim ekosustavima.

Iako su cijevi od nehrđajućeg čelika dizajnirane za dugovječnost, pravilne prakse inspekcije i održavanja su i dalje presudne. Nerazorna metode ispitivanja kao što su ultrazvučna ispitivanja, radiografija i inspekcija magnetskih čestica koriste se za otkrivanje oštećenja ili odvajanja između obloga i baznog metala. Redovito nadzor osigurava rano otkrivanje pitanja i pomaže u održavanju operativne sigurnosti.

Pravilne tehnike zavarivanja i spajanja također su neophodne tijekom instalacije. Posebna pažnja mora se posvetiti postupku zavarivanja kako bi se osigurao integritet sloja obloge, jer nepravilni unos topline može dovesti do pucanja ili smanjene otpornosti na koroziju. Uz ispravnu instalaciju i periodični pregled, obložene cijevi mogu ponuditi desetljeća pouzdanih performansi.

Unatoč brojnim prednostima, cijevi od nehrđajućeg čelika predstavljaju određene izazove u kontroli izrade i kvalitete. Postupak povezivanja mora se pažljivo kontrolirati kako bi se spriječilo praznine ili nepotpuno veza između slojeva. Proizvodnja također zahtijeva precizno upravljanje temperaturama i nakon obrade kako bi se osigurao metalurški integritet.

Međutim, kontinuirano istraživanje i razvoj i dalje poboljšavaju proizvodne tehnike. Napredak tehnologija povezivanja i obloge za eksploziju povećao je snagu i dosljednost veze. Uvode se i nove ocjene od nehrđajućeg čelika s većom otpornošću na koroziju, koje proširuju primjenjivost obloženih cijevi u dubljim i korozivnijim okruženjima.

Kako naftna i plinska industrija i dalje slijedi dublja polja na moru i operacije veće temperature i pritiska, potražnja za materijalima otpornim na koroziju, otporne na koroziju, nastavit će rasti. Očekuje se da će cijevi od nehrđajućeg čelika igrati ključnu ulogu u ispunjavanju ovih zahtjeva uz uravnoteženje performansi, troškova i održivosti.

Naftna i plinska industrija ovisi o materijalima koji se mogu izvoditi u ekstremnim uvjetima bez ugrožavanja sigurnosti ili učinkovitosti. Cijevi od nehrđajućeg čelika nude optimalnu ravnotežu između čvrstoće, otpornosti na koroziju i isplativosti. Njihova sposobnost izdržavanja korozivnih tekućina, visokih pritisaka i teških okolišnih uvjeta čini ih neophodnim u svim fazama operacija nafte i plina, od istraživanja do rafiniranja.

Bez obzira na to da li se koristio u podmorskim cjevovodima, rafinerijskim procesnim sustavima ili platformama na moru, cijevi od nehrđajućeg čelika i dalje dokazuju svoju vrijednost kao praktično rješenje za jedan od najpotrebnijih izazova u industriji - korozija. Kako se razvijaju napredak tehnologije i metode proizvodnje, njihova će se upotreba vjerojatno još više proširiti, podržavajući sigurniju i održiviju energetsku infrastrukturu širom svijeta.

Kontaktirajte nas